В настоящее время, предлагаем вашему вниманию, а для кого-то это просто напоминание… Продукт от компании SKF SPEEDI-SLEEVE.

Хочется обратить внимание, но то, что данный продукт, применяется на некоторых производственных предприятиях России, уже более 10 лет.В нынешней период, экономического дисбаланса, есть возможность вспомнить, а кому-то узнать, как можно и нужно восстановить работоспособность оборудования, вполне бюджетным и эффективным способом.Без больших финансовых затрат, и в минимальные сроки. Это будет особенно актуально для тех, у кого нет резервного-подменного оборудования.

Представляем только некоторые механические условия и особенности, в области ремонта и восстановительных мероприятий.Ремонтные работы с валами оборудования, которые помогут принять решения, в сторону предлагаемого продукта от компании SKF Швеция.Как пример мы выбрали самый простой и многим понятный узел, такой как ЭЛЕКТРОДВИГАТЕЛЬ.

1. Плановая остановка оборудования, плановый осмотр оборудования.2. Все работы необходимо проводить, соблюдая правила выполнения работ, и соблюдать технику безопасности труда.3. Отсоединение ведущего механизма ЭД, от ведомого агрегата насос, компрессор, редуктор.4. Отправляем ЭД в собранном виде в ремонтный цех, если такого цеха нет, процесс ремонта на месте значительно осложняется.5. Демонтируем крышку подшипника ЭД (приводная сторона) иногда и передний щит ЭД.

тся.5. Демонтируем крышку подшипника ЭД (приводная сторона) иногда и передний щит ЭД.6. Визуально определяем наличие смазки с внутренней части щита ЭД, обязательно осматриваем внешний вид смазки, определяем изменение цвета от первоначального.7. Визуальное и тактильное определение работоспособности подшипника на ослабления, шум, подклинивание, изменение цвета. 8. Внимательно осматриваем вал, особенно в зоне контакта вала и сальникового уплотнения, ограничивающего быстрый выход смазки.9. Обнаружив на валу задиры, или заусеницы, или продольные и поперечные борозды, которые быстро изнашивают сальник, готовим вал к ремонту.10. Демонтируем диффузор ЭД, демонтируем крыльчатку обдува ЭД иногда и задний щит ЭД.

11. Внимательно осматриваем вал, особенно в зоне контакта вала и сальникового уплотнения, ограничивающего быстрый выход смазки.12. Обнаружив на валу задиры, или заусеницы, или продольные и поперечные борозды, которые быстро изнашивают сальник, готовим вал к ремонту.13. Обязательно до начала проведения дальнейших работ, необходимо выяснить и определить, природу их появления-возникновения.14. Обязательно проверить наличие на складе запасных частей для данного оборудования (подшипники, смазка, сальник). 15. Проводим аккуратное извлечение ротора из статора, при этом надо понимать технологию, располагать подъемным оборудованием.

16. В случае принятия решения о необходимости ремонта-восстановления вала-ротора ЭД, демонтируем подшипники, обязательно использование съемников.17. Далее наплавка, токарные работы, шлифовка, и полировка изношенной зоны вала, с сохранением размерности Ø вала.18. После выполнения токарных работ, проверяем вал на сохранение необходимого Ø для установки подшипника и сальникового уплотнения.19. Проводим монтаж подшипников, с использование Индукционного нагревателя и использованием инструкции по монтажу.20. Если подшипник открытого типа, наполняем необходимым количеством, подобранным типом смазки.21. Аккуратно устанавливаем ротор в статор, с соблюдением всех необходимых правил.22. Устанавливаем передний и задний щиты ЭД, закрываем крышки подшипника, осуществляем вращение вала с целью, распределения смазки в подшипнике и проверяем на свободное вращение без за цепов и подклинивания, при необходимости добавляем смазку через пресс масленку в заранее очищенный смазочный канал.23. Устанавливаем, за ранее очищенные от налипания крыльчатку обдува, и диффузор.24. ЭД устанавливаем на рабочее место и фиксируем на раму.25. После подключения кабеля и закрытия крышки «БАРНО», ЭД готов к механическим испытаниям на холостом ходу. 26. После успешных испытаний ЭД, присоединяем ведомый механизм, проверяем, центруем, закрываем защитные кожухи.27. Производственное оборудование, готово к эксплуатации.28. В журнале РМЦ, делаем отметку по данному оборудованию.

что было выявлено при плановом осмотре оборудования, причина передачи в РМЦ,дата проведения работ, с начала работ до окончания выполнения работ,виды проведенных работ,ответственные лица, проводившие работы,определение следующей даты профилактического осмотра оборудования,рекомендации по промежуточным способам и методам контроля состояния оборудования. 29. На оборудовании, или на раму, закрепляем пометку с кратким описанием рекомендаций:- периодичность контроля вибрации и состояния подшипников, условия смазки,- тип применяемой смазки и указания карты смазывания,- даты следующего контроля вибрации и смазывания, с указанием ответственного лица.

Действия при применении продукта, от компании SKF SPEEDI-SLEEVE.

1. Плановая остановка оборудования, плановый осмотр оборудования.2. Все работы необходимо проводить, соблюдая правила выполнения работ, и соблюдать технику безопасности труда.3. Отсоединение ведущего механизма ЭД, от ведомого агрегата насос, компрессор, редуктор.4. Отправляем ЭД в собранном виде в ремонтный цех, если такого цеха нет, процесс ремонта на месте значительно осложняется.5. Демонтируем крышку подшипника ЭД (приводная сторона) иногда и передний щит ЭД.6. Визуально определяем наличие смазки с внутренней части щита ЭД, обязательно осматриваем внешний вид смазки, определяем изменение цвета от первоначального.

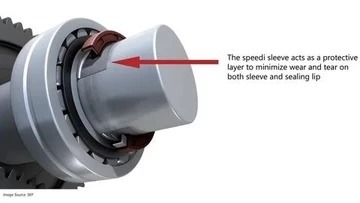

7. Визуальное и тактильное определение работоспособности подшипника на ослабления, шум, подклинивание, изменение цвета. 8. Внимательно осматриваем вал, особенно в зоне контакта вала и сальникового уплотнения, ограничивающего быстрый выход смазки.9. Обнаружив на валу задиры, или заусеницы, или продольные и поперечные борозды, которые быстро изнашивают сальник, готовим вал к ремонту.10. Демонтируем диффузор ЭД, демонтируем вентилятор обдува ЭД, демонтируем крышку подшипника ЭД (не приводная сторона) иногда и задний щит ЭД.11. Внимательно осматриваем вал, особенно в зоне контакта вала и сальникового уплотнения, ограничивающего быстрый выход смазки.12. Обнаружив на валу задиры, или заусеницы, или продольные и поперечные борозды, которые быстро изнашивают сальник, готовим вал к ремонту.13. Обязательно до начала проведения дальнейших работ, необходимо выяснить и определить, природу их появления-возникновения.14. Проверить на складе наличие втулок SPEEDI-SLEEVE необходимого размера. 15. При отсутствии необходимости в замене подшипника, или подшипников, подшипники остаются на валу-роторе, не демонтируем подшипники.

16. После выполнения работ по месту наждачной бумагой, проверяем вал на сохранение необходимого Ø для установки подшипника и сальникового уплотнения.17. Проводим монтаж втулок SPEEDI-SLEEVE, с использование инструкции по монтажу.18. Устанавливаем, за ранее очищенные от налипания крыльчатку обдува, и диффузор.19. ЭД устанавливаем на рабочее место и фиксируем на раму.20. После подключения кабеля и закрытия крышки «БАРНО», ЭД готов к механическим испытаниям на холостом ходу. 21. После успешных испытаний ЭД, присоединяем ведомый механизм, проверяем, центруем, закрываем защитные кожухи.22. Производственное оборудование, готово к эксплуатации. 23. В журнале РМЦ, делаем отметку по данному оборудованию: что было выявлено при плановом осмотре оборудования, причина ремонта, дата проведения работ, с начала работ до окончания выполнения работ, виды проведенных работ, ответственные лица, проводившие работы, определение следующей даты профилактического осмотра оборудования, рекомендации по промежуточным способам и методам контроля состояния оборудования.24. На оборудовании, или на раму, закрепляем пометку с кратким описанием рекомендаций:периодичность контроля вибрации, состояния подшипников, условия работы смазки, тип применяемой смазки и указания карты смазывания, даты следующего контроля вибрации и смазывания, с указанием ответственного лица.

Казалось бы…Рассматривая первый и второй список ремонтных работ, разница в количестве пунктов не значительна, но это только на первый взгляд.Как в первом, так и во втором случае, при отсутствии необходимости в замене подшипников, количество затраченного и организационного времени и задействованного персонала очень большая.На личном примере: - работы по первому списку, могут растянутся на несколько дней, при учете правильного планирования.- работы по второму списку, могут занять одну рабочую смену, а то гораздо меньше.

Мы продолжаем настаивать на своем лозунге, который звучит:«У заказчика, всегда должен быть выбор».Мы стараемся и делаем все, чтобы у Вас был выбор и мы готовы его предложить. Дальше решать Вам!